徐经理:152 9468 9888,0372-3711111

张经理:187 9076 4555,0372-3638886

李经理:139 3999 2017,0372-3189899

张经理:139 3721 7373,0372-5359800

Q Q: 273089829

邮箱:694087778@qq.com

网址:http://www.zbzy98.com

地址:安阳市文峰大道西段

厚钢板超声波检测

厚钢板超声波自动探伤方法

Thickersteelplates—Methodforautomaticultrasonicinspection

(讨论稿)

前言

本标准参考GB/T2970-2004《厚钢板超声波检验方法》、JB/T4730-2005《承压设备无损检测》及国外相关标准的技术条款,并结合国内目前超声波自动探伤设备的现状和发展趋势而制订。

本标准由国家标准化委员会提出。

本标准由全国钢标准化技术委员会归口。

本标准主要起草单位:

本标准主要起草人:

厚钢板超声波自动探伤方法

1范围

本标准规定了厚钢板超声波自动探伤检验对比试块(板)、超声波自动探伤系统和设备、检验条件与方法、缺陷的测定与评定、钢板的质量分级、检验报告等内容。

本标准适用于厚度不小于6mm的锅炉、压力容器、桥梁、建筑、造船、结构钢、管线钢等用途钢板的超声波自动探伤检验。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的新版本。凡是不注日期的引用文件,其新版本适用于本标准。

GB/T2970厚钢板超声波检验方法

GB/T12604.1无损检测术语超声检测

JB/T4730特种设备无损检测

JB/T10061A型脉冲反射式超声波探伤仪通用技术条件

3一般要求

3.1被检钢板表面应平整、光滑、厚度均匀,不应有油污、腐蚀和其它影响探伤检验的污物。

3.2被检钢板的金相组织不应在检验时产生影响检验的干扰回波。

3.3检验场地应避开强光、强磁场、强振动、腐蚀性气体、严重粉尘等影响超声波自动探伤系统和设备稳定性或检验人员可靠观察的因素。

3.4从事钢板超声波自动探伤检验的人员应经过培训,熟悉设备性能,熟练操作超声波自动探伤系统和设备,并取得相关部门认可的超声探伤专业Ⅰ级及其以上资格证书。签发报告者应取得相关部门认可的超声探伤专业Ⅱ级及其以上资格证书。

3.5厚钢板探伤所采用的超声波波型为纵波。

4对比试样

4.1对比试样的声学性能和材质应与被检钢板相同或相近,并应保证其内部不存在影响检验的缺陷。

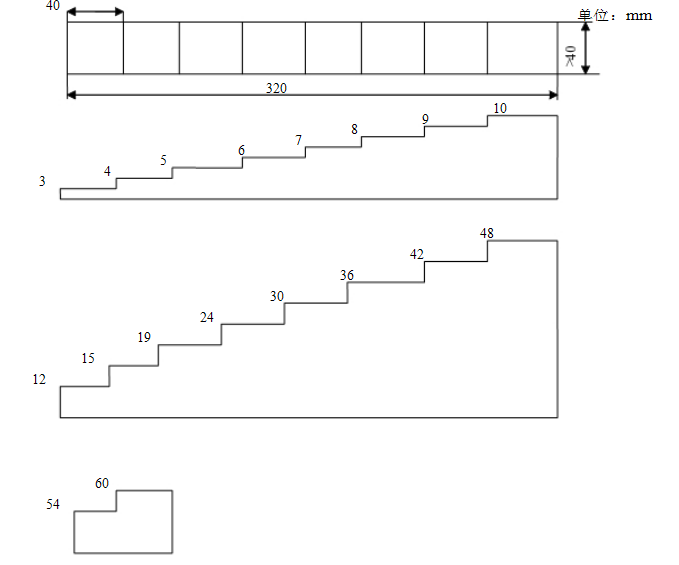

图1板厚≤60mm时的双晶片直探头检验用对比试块

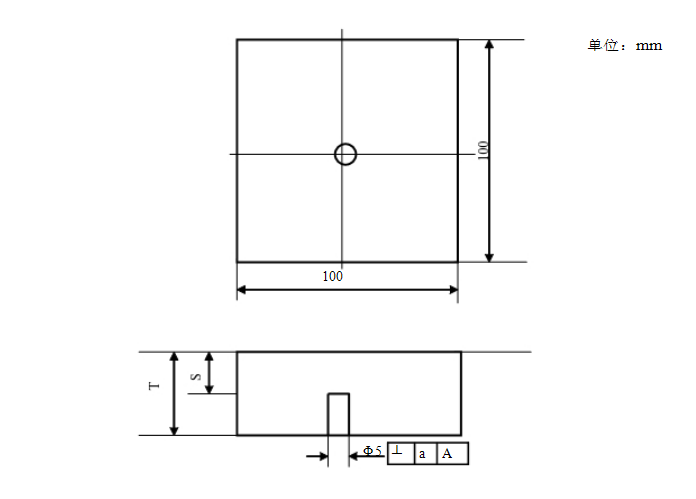

4.3测试单晶片直探头性能时,对比试样应符合图2、表1和表2的规定。

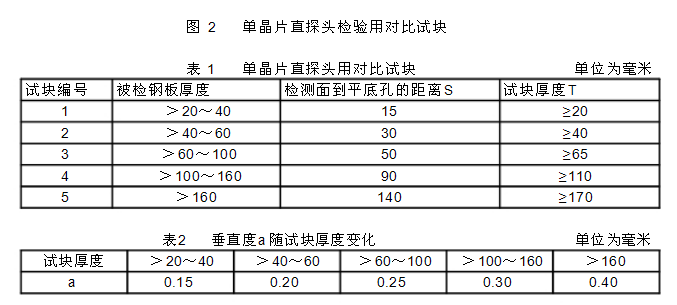

4.4采用超声波自动探伤系统探伤时,所用动态试板如图3所示。试板的长边应平行于钢板轧制方向,试板呈矩形,厚度公差应小于板厚的2%。人工缺陷如图3所示。

注:1:1#、3#人工缺陷为人工平底槽,加云母焊合,埋藏深度为板厚的1/2,缺陷自身高度为0-0.3mm;2#人工缺陷为表

面洗槽(槽深为3mm)。

2:1#、2#、3#人工缺陷的长

3:试板上的其它缺陷为直径5mm的人工平底孔(孔深按表1)。

图3动态试板

5自动探伤系统和设备

5.1所用探伤仪器各通道的性能应符合JB/T10061的规定,且各通道的灵敏度误差不得大于2dB。

5.2探头

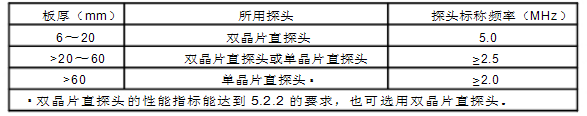

5.2.1探头的选用应符合表3的规定,所选用探头应保证有效的探测区域。

表3探头的选用

5.2.2双晶片直探头的性能应符合本标准附录A的要求。

6超声波自动探伤系统和设备测试项目及方法

6.1漏、误报率测试

用图3所示的动态试块进行自动探伤,以正常使用时的高速度连续探测动态试块50次,分别记

下人工缺陷的漏、误报次数。对于存在的人工缺陷,自动探伤系统均未检出,称为漏报。有任一通道在

无人工缺陷处检出缺陷,称为误报。系统的漏报率不大于2%,误报率不大于3%。漏、误报率分别以式(1)和式(2)计算:

漏报率=

漏报人工缺陷个数

动态试样人工缺陷个数?测试次数

误报次数

?100%(1)

误报率=

注:1、误报次数:每次测试中,在无缺陷处出现1处及1处以上且定量尺寸大于Φ5平底孔的报警记为1次。

2、漏报次数:每次测试中,自动探伤系统任一通道均未发现人工缺陷的个数(距边部距离小于10mm的人工缺陷不计)。

3、因钢板表面质量或其它外部因素引起的固定误报可不计入。

6.2钢板周边不可探区测试

钢板周边不可探区测试是指钢板四周不能探测到的区域,该区域的值应不大于10mm。

6.3各通道灵敏度差测试

逐个测量各通道对同一探头、同一人工缺陷波高达到荧光屏满刻度的80%(或50%)时,记下各通道的dB值,各通道的dB值差应不大于2dB。

6.4信噪比测试

调节设备各通道的衰减器,分别记下各通道在动态试块上同一人工缺陷处刚刚报警时的dB值,再提高各通道的增益,记下各通道噪声信号刚刚报警时的dB值。各通道人工缺陷刚刚报警时的dB值与噪声信号刚刚报警时的dB值的小差值记为信噪比。此值不小于12dB。

6.5系统稳定性测试

整套系统连续工作8小时后,重新用图3所示的动态试块在相同灵敏度和相同检测速度下测试,对比8小时前缺陷的检出情况,不应有新的漏检、误报。

6.6钢板厚度方向缺陷探伤灵敏度差的测试

分别测试各通道在动态试块上人工缺陷1和缺陷2处在同一缺陷波高条件下对应通道的dB值差,其值应小于6dB。

6.7缺陷测量精度的检验方法

6.7.1对图3所示的动态试板进行自动化探伤,测量1#、2#、3#人工缺陷的长度、宽度与实际长度、宽度的偏差作为定量偏差,连续测量10次,其平均偏差不得超过10mm。

6.7.2对图3所示的动态试板上的Φ5当量的平底孔深度,计算其平均值。平均值与实际深度的偏差作为深度偏差,连续测量10次,其平均偏差不得超过2mm。

6.7.3对图3所示的动态试板进行自动探伤,使用1m?m的正方形包含任意数量的Φ5当量的平底孔,读取缺陷面积百分比,它与实际缺陷面积百分比的偏差作为缺陷面积百分比的偏差。取不同位置计算10次,其平均偏差不得超过15%。

7检验条件和方法

7.1检验时机

原则上在钢板轧制剪切冷却后进行,也可在钢板剪切前或热处理后进行。

7.2检验面

可以从钢板任一轧制面进行检验。需要时,也可以从钢板的两个轧制面进行检验。

7.3检验灵敏度

7.3.1自动探伤时,检验灵敏度应计入对比试样与被检钢板之间的表面耦合声能损失(dB)。

7.3.2用双晶片直探头检验时,灵敏度用图1所示对比试块或在同厚度钢板上无缺陷部位将一次底波高度调整到满刻度的50%,再提高不同板厚底波与孔波dB差(实际测量)作为检验灵敏度。

7.3.3用单晶片直探头检验时,灵敏度用图2所示对比试块上的平底孔的一次反射波高度调整到满刻度的50%来校准。

7.3.4板厚大于3倍近场区时,检验灵敏度可用计算法、通过一次底波高度来确定。

7.3.5在正常探伤的情况下,可以用4.4条所述的动态试块中Φ5平底孔的人工缺陷,在无杂波的情况下,使人工缺陷的反射波高不低于仪器荧光屏满刻度的50%作为检验灵敏度。

7.4探头扫查形式

7.4.1探伤检验时,探头可沿垂直于轧制方向扫查,也可沿平行于钢板轧制方向扫查。

7.4.2沿垂直于轧制方向扫查时,扫查间距应不大于100mm,并在钢板周边50mm(板厚大于100mm时,取板厚的一半)及坡口预定线(由供需双方在合同或技术协议中确定具体位置)两侧各25mm内沿周

边进行扫查。

7.4.3沿平行于钢板轧制方向扫查时,必须保证100%扫查整张钢板表面。

7.4.4在用双晶片探伤进行扫查时,探头隔声层应垂直于扫查方向。

7.5检验速度

自动探伤的检验速度应不影响探伤结果的准确性。推荐用150mm/s~1000mm/s的探伤速度。但在使用不带自动报警功能的探伤仪器或设备时,检验速度应不大于200mm/s。

8缺陷的测定与评定

8.1在检验过程中,发现下列情况应记录。

8.1.1缺陷一次反射波(F1)波高大于或等于荧光屏满刻度的50%。

8.1.2当底面一次反射波(B1)波高未达到荧光屏满刻度时,缺陷一次反射波(F1)波高与底面一次反射波(B1)波高之比大于或等于50%。

8.1.3当底面一次反射波(B1)波高低于满刻度的50%。

8.2缺陷的边界或指示长度的测定方法

8.2.1对于有自动判定缺陷大小的超声波自动探伤设备,缺陷的边界或指示长度由设备自动计算。

8.2.2对于无自动判定缺陷大小的超声波自动探伤设备,当发现可疑缺陷后,缺陷的定位、定量由人工方法进行。缺陷的边界或指示长度的测定亦用人工方法。

8.3缺陷指示长度的评定规则

单个缺陷按其表现的大长度作为该缺陷的指示长度。若指示长度小于40mm时,则其长度可不作记录或虽记录但不作为判定依据。

8.4单个缺陷指示面积的评定规则

8.4.1单个缺陷按其表现的面积作为该缺陷的指示面积。

8.4.2当多个缺陷的相邻间距小于100mm或间距小于相邻缺陷(以指示长度来比较)的指示长度(取其较大值)时,其各个缺陷面积之和作为单个缺陷的指示面积。

8.4.3缺陷密集度的评定规则

在任一1m?m检验面积内,按缺陷面积所占的百分比来确定。

9钢板的质量分级

9.1钢板的质量分级见表4。

9.2在钢板周边50mm(板厚大于100mm时,取板厚的一半)检验区域内及坡口预定线两侧各25mm范围内,单个缺陷的指示长度不得大于50mm。

9.3采用其它标准判定的,其判定等级与本标准比较,如其要求和本标准一致或低于本标准要求,经供需双方协商,可参照本标准执行。

10检验报告

检验报告应包括下列内容:

a)钢板情况:钢板规格、牌号、炉号、批号、块号、钢板状态;

b)检验条件:标准号、自动探伤系统型号、探头类型、探头标称频率、晶片尺寸、耦合介质、对比试样、检验标准、验收级别等;

c)检验结果:缺陷位置、缺陷分布图、缺陷大小、缺陷等级、钢板质量等级等;d)其它:检验人员、报告签发人的姓名及资格证书等级、检验日期等。

附录A

(规范性附录)

双晶直探头性能要求

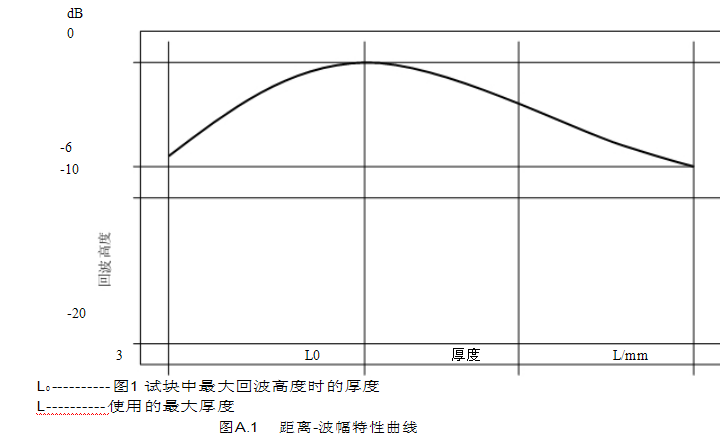

A.1距离-波幅特性曲线

用图1所示试块测定每一厚度的底面回波高度,作出如图A1所示的特性曲线,其必须满足下述条件:A1.1要检测的大厚度的底面回波高度与大回波高度差应在0~-6dB的范围内。对于与具有距离幅度补偿功能的设备联合使用的双晶片直探头,补偿后要求检测的大厚度的底面回波高度与大回波高度差也应在0~-6dB的范围内。

A1.2距离为3mm处的回波高度与大回波高度差应在0~-6dB的范围内。对于与具有距离幅度补偿功能的设备联合使用的双晶片直探头,补偿后要求距离为3mm处的回波高度与大回波高度差也应在0~-6dB的范围内。

A.2双晶片探头的表面泄露回波

直接接触法测得的双晶片探头的表面泄露回波高度必须比大回波高度低40dB。

A.3检出灵敏度(用图A2试块测量)

用图A2试块上的平底孔的回波高度与大回波高度差必须在-10dB?dB的范围内。

A.4有效声束宽度

使探头对准A2试块Φ5mm的平底孔,并平行于双晶探头的声场分割面移动,测定大回波高度两侧各下降6dB的范围,全部宽度必须大于15mm。

图A.2测定设备和探头组合性能试块

- 上一篇:GBT 700-2006 碳素结构钢

- 下一篇:Z向性能钢板的技术要求及选用

手机网站

手机网站

客服电话

客服电话